五金配件制造作为制造业的重要分支,广泛应用于建筑、汽车、电子、家具及机械等领域。它不仅是工业生产的基石,更直接关系到产品的质量、耐用性和安全性。本文将系统介绍五金配件制造的工艺流程、关键技术、行业现状及未来发展趋势。

一、五金配件制造的工艺流程

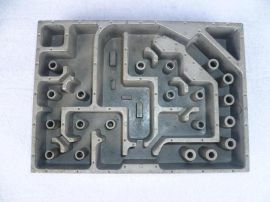

五金配件制造通常涵盖设计、材料选择、加工成型、表面处理及质量检测等关键环节。根据客户需求或标准规范进行产品设计,利用CAD(计算机辅助设计)软件绘制精确图纸。接着,选择合适的金属材料,如钢铁、铜、铝或合金,这些材料需具备良好的机械性能和耐腐蚀性。加工成型阶段包括切割、冲压、铸造、锻造和 CNC(计算机数控)加工等方法,以实现配件的高精度尺寸。随后,通过电镀、喷涂或热处理等表面处理工艺,提升配件的耐磨性、美观度和防锈能力。严格的质量检测确保产品符合行业标准,如尺寸公差、强度测试和外观检查。

二、关键技术与发展

现代五金配件制造已从传统手工操作转向自动化和智能化。关键技术包括:1. 数控机床技术,实现高精度、高效率的加工;2. 3D打印技术,用于快速原型制作和小批量生产;3. 物联网(IoT)和数据分析,通过实时监控优化生产流程。这些创新不仅提高了生产效率,还降低了成本和人為错误。例如,在汽车行业中,精密五金配件如螺栓和轴承的制造,依赖于先进的锻造和热处理技术,以确保安全性和可靠性。

三、行业现状与挑战

全球五金配件制造业规模庞大,中国、美国和德国是主要生产国。随着全球供应链的整合,企业面临原材料价格波动、环保法规日益严格以及劳动力成本上升等挑战。同时,消费者对高质量和定制化产品的需求不断增长,推动制造商转向柔性生产和绿色制造。例如,使用可再生材料和节能工艺,已成为行业趋势。

四、未来发展趋势

五金配件制造将更加注重可持续性和数字化。智能工厂的普及将实现全自动化生产,而人工智能(AI)和机器学习可预测维护需求,减少停机时间。循环经济理念将促进废旧配件的回收再利用,减少资源浪费。行业从业者需持续学习新技术,以适应快速变化的市场环境。

五金配件制造是一个技术密集且不断演进的领域。通过创新工艺和智能化转型,它将继续为全球工业发展提供坚实支撑。企业若能抓住机遇,优化生产链,必将在竞争中脱颖而出。